Gestion de maintenance industrielle : quelle solution pour un suivi plus efficace de l’activité ?

Comprendre les défis du taux de résolution en première intervention

Quels sont les facteurs influençant le taux de résolution ?

Le taux de résolution est l’un des KPIs essentiels de la gestion d’interventions terrain. Il permet de mesurer l’efficacité d’un service de maintenance en calculant le nombre de pannes ou de dysfonctionnements résolus, en fonction du nombre de visites nécessaires à ces résolutions. Néanmoins, différents facteurs peuvent influencer ce taux.

- Complexité des pannes

Les équipements industriels modernes sont souvent sophistiqués et nécessitent des connaissances approfondies pour diagnostiquer et réparer les pannes. Les pannes complexes peuvent être difficiles à identifier rapidement, ce qui peut retarder la résolution et nécessiter plusieurs interventions. Une bonne compréhension des […]

Quels sont les facteurs influençant le taux de résolution ?

Le taux de résolution est l’un des KPIs essentiels de la gestion d’interventions terrain. Il permet de mesurer l’efficacité d’un service de maintenance en calculant le nombre de pannes ou de dysfonctionnements résolus, en fonction du nombre de visites nécessaires à ces résolutions. Néanmoins, différents facteurs peuvent influencer ce taux.

- Complexité des pannes

Les équipements industriels modernes sont souvent sophistiqués et nécessitent des connaissances approfondies pour diagnostiquer et réparer les pannes. Les pannes complexes peuvent être difficiles à identifier rapidement, ce qui peut retarder la résolution et nécessiter plusieurs interventions. Une bonne compréhension des systèmes est donc essentielle pour gérer ces situations efficacement.

- Compétence des techniciens

La compétence des techniciens est un autre facteur déterminant du taux de résolution. Des techniciens bien formés et expérimentés sont capables de diagnostiquer les problèmes plus rapidement et de trouver des solutions efficaces dès la première intervention.

Ainsi, la formation continue et les certifications spécialisées permettent aux techniciens de rester à jour avec les dernières technologies et méthodes de réparation. De plus, des compétences en communication et en gestion des clients peuvent améliorer l’efficacité et la satisfaction des clients lors des interventions.

- Disponibilité des pièces de rechange

Connaître la disponibilité des pièces de rechange est essentiel pour assurer un taux de résolution élevé en première intervention. En effet, lorsque les pièces nécessaires ne sont pas disponibles immédiatement, les techniciens doivent souvent programmer des interventions supplémentaires, ce qui peut augmenter les temps d’arrêt et les coûts. Un suivi efficace des stocks permet de mieux planifier les interventions, ainsi qu’une réparation rapide des équipements défaillants.

Quelles sont les conséquences d’un taux de résolution faible ?

- Augmentation des Coûts

Un faible taux de résolution en première intervention entraîne une augmentation significative des coûts pour les entreprises de maintenance industrielle. En effet, chaque retour sur site implique des frais supplémentaires, notamment en termes de déplacement, de main-d’œuvre et de temps consacré à diagnostiquer et réparer les mêmes problèmes à plusieurs reprises.

- Insatisfaction des Clients

La répétition des interventions peut entraîner des interruptions prolongées de leurs opérations, affectant leur propre productivité et leur confiance dans le service de maintenance.

L’insatisfaction croissante des clients peut alors se traduire par une perte de contrats, une réputation ternie et une difficulté accrue à attirer de nouveaux clients. Le maintien de cette satisfaction est pourtant essentiel pour fidéliser la clientèle et assurer la pérennité de l’entreprise.

- Impact sur la Productivité

Un faible taux de résolution en première intervention a également un impact direct sur la productivité des techniciens. En effet, en devant revenir plusieurs fois sur le même site pour résoudre un problème, les techniciens perdent un temps précieux qu’ils pourraient consacrer à d’autres tâches ou à des interventions plus complexes. De plus, cela peut également affecter le moral des équipes, qui se retrouvent à gérer une charge de travail accrue sans pouvoir constater de résultats tangibles.

Mettre en place des process d’amélioration est donc crucial pour optimiser la gestion du temps et des ressources humaines au sein de l’entreprise.

Afficher moins

Stratégies pour Améliorer le Taux de Résolution en Première Intervention

Formation et développement des compétences en maintenance industrielle

- Programmes de formation continue pour les techniciens

Les programmes de formation des techniciens couvrent la prise en main des nouvelles technologies, les dernières méthodes de diagnostic, et les meilleures pratiques en matière de maintenance industrielle.

Ainsi, en investissant dans la formation continue, les entreprises peuvent s’assurer que leurs techniciens sont toujours à jour avec les compétences nécessaires pour diagnostiquer et résoudre les problèmes rapidement, et améliorer l’efficacité des interventions.

- Certification et spécialisation

Les certifications professionnelles attestent de la compétence des techniciens dans des domaines spécifiques, ce qui peut rassurer les clients et garantir […]

Formation et développement des compétences en maintenance industrielle

- Programmes de formation continue pour les techniciens

Les programmes de formation des techniciens couvrent la prise en main des nouvelles technologies, les dernières méthodes de diagnostic, et les meilleures pratiques en matière de maintenance industrielle.

Ainsi, en investissant dans la formation continue, les entreprises peuvent s’assurer que leurs techniciens sont toujours à jour avec les compétences nécessaires pour diagnostiquer et résoudre les problèmes rapidement, et améliorer l’efficacité des interventions.

- Certification et spécialisation

Les certifications professionnelles attestent de la compétence des techniciens dans des domaines spécifiques, ce qui peut rassurer les clients et garantir un haut niveau de service. La spécialisation, quant à elle, permet aux techniciens de se concentrer sur des types de pannes ou des équipements particuliers, développant ainsi une expertise pointue qui leur permet de diagnostiquer et de résoudre les problèmes plus rapidement. En encourageant la certification et la spécialisation, les entreprises peuvent non seulement améliorer la qualité des interventions, mais aussi augmenter la satisfaction des clients.

Afficher moins

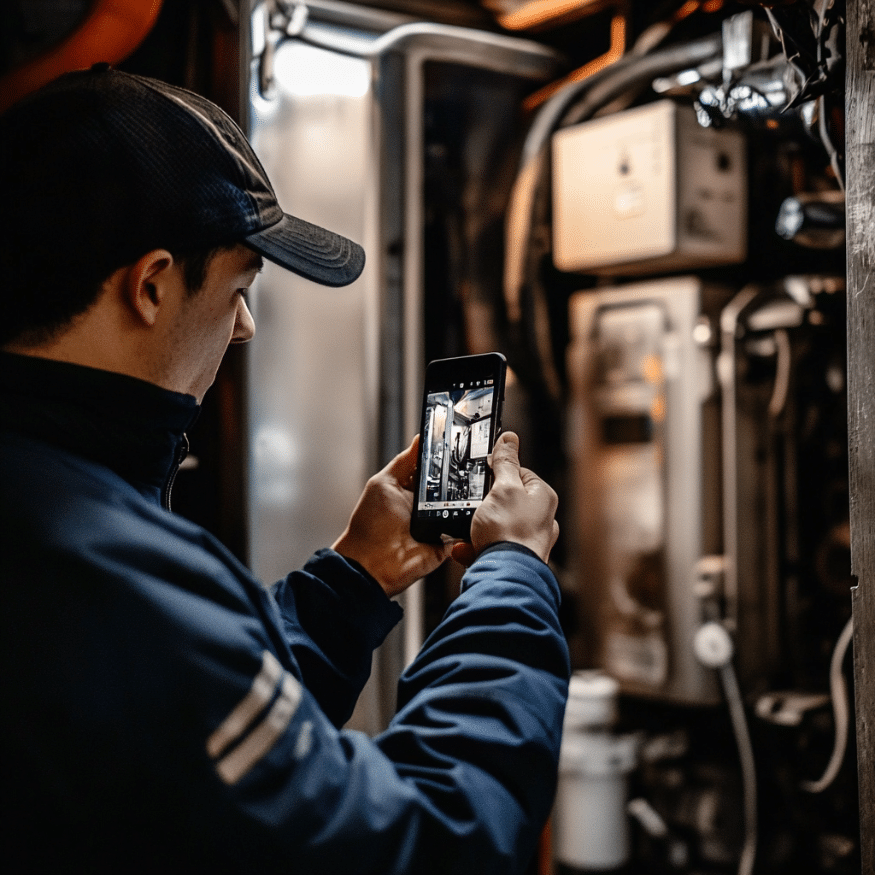

Utilisation des nouvelles technologies : la visio-assistance

La visio-assistance est une technologie émergente qui révolutionne la manière dont les techniciens de maintenance interviennent sur le terrain.

Grâce à la visio-assistance, les techniciens peuvent recevoir en temps réel des conseils d’experts distants, ce qui est particulièrement utile pour résoudre des problèmes complexes qu’ils n’ont peut-être pas rencontrés auparavant.

De plus, les solutions de collaboration intelligente permettent de partager des informations et des ressources, facilitant ainsi la coordination et l’accès aux bases de données techniques.

Cette connectivité et le partage d’expertise en temps réel augmentent considérablement les chances de résoudre les problèmes dès la première intervention, en fournissant aux techniciens toutes les informations […]

La visio-assistance est une technologie émergente qui révolutionne la manière dont les techniciens de maintenance interviennent sur le terrain.

Grâce à la visio-assistance, les techniciens peuvent recevoir en temps réel des conseils d’experts distants, ce qui est particulièrement utile pour résoudre des problèmes complexes qu’ils n’ont peut-être pas rencontrés auparavant.

De plus, les solutions de collaboration intelligente permettent de partager des informations et des ressources, facilitant ainsi la coordination et l’accès aux bases de données techniques.

Cette connectivité et le partage d’expertise en temps réel augmentent considérablement les chances de résoudre les problèmes dès la première intervention, en fournissant aux techniciens toutes les informations et le soutien dont ils ont besoin pour réussir.

Afficher moins

Mieux suivre et analyser les interventions de maintenance industrielle

Utilisation de logiciels de gestion d’interventions

L’utilisation de logiciels de gestion d’interventions est essentielle pour optimiser le taux de résolution en première intervention.

Ce type de solution permet de planifier, suivre et gérer les interventions sur le terrain de manière plus efficace. En centralisant les informations relatives aux équipements, aux historiques de maintenance, et aux compétences des techniciens, le logiciel de gestion d’interventions fournit une vue d’ensemble qui facilite la prise de décision rapide et éclairée.

Par ailleurs, les techniciens peuvent accéder, de leur côté, instantanément aux détails des interventions passées, aux manuels techniques, et aux […]

Utilisation de logiciels de gestion d’interventions

L’utilisation de logiciels de gestion d’interventions est essentielle pour optimiser le taux de résolution en première intervention.

Ce type de solution permet de planifier, suivre et gérer les interventions sur le terrain de manière plus efficace. En centralisant les informations relatives aux équipements, aux historiques de maintenance, et aux compétences des techniciens, le logiciel de gestion d’interventions fournit une vue d’ensemble qui facilite la prise de décision rapide et éclairée.

Par ailleurs, les techniciens peuvent accéder, de leur côté, instantanément aux détails des interventions passées, aux manuels techniques, et aux inventaires de pièces détachées via leur application mobile, ce qui réduit les temps de diagnostic et augmente les chances de résolution dès la première visite.

Analyse des données d’intervention pour identifier les points d’amélioration

L’analyse des données d’intervention est un levier puissant pour améliorer continuellement le taux de résolution en première intervention.

En effet, en collectant et en analysant les données provenant des interventions, les entreprises peuvent identifier des tendances, des problèmes récurrents, et des inefficacités dans leurs processus.

Ces analyses permettent notamment de mettre en lumière les domaines nécessitant des améliorations, qu’il s’agisse de besoins en formation supplémentaires pour les techniciens, ou de problèmes fréquents avec certains types d’équipements.

Ainsi, en utilisant des outils analytiques avancés, les gestionnaires peuvent prendre des décisions basées sur des données concrètes pour optimiser les opérations de maintenance.

Afficher moins

Les bonnes pratiques du secteur de la maintenance des équipements industriels.

Alors on y va ?

Contactez-nous pour planifier ensemble votre première tournée.